- Baubranche

- IT Operations

- BI & Data Analytics

- Big Data Engineering

- Datenstrategie

- Internet of Things

- Künstliche Intelligenz

- Projektmanagement

- Azure

- Azure Synapse Analytics

- Power BI

- Process Mining

- SAP Integration

- Automotive

- Energie & Umwelt

- Fertigungsindustrie

- Gesundheit

- Handel & Konsumgüter

- Medien & Dienstleistungen

- Telekommunikation

- Databricks

Telefónica überführt unternehmensweites Reporting in die Cloud

Telefónica Germany befindet sich in einem umfassenden Transformationsprozess. ORAYLIS unterstützt dabei als strategischer Partner für die Planung und Umsetzung des Cloud …

Blum Group: Effektive Organisationsstrukturen für eine erfolgreiche Digitalisierung

So funktioniert Digitalisierung: Die Blum Group hat parallel zur neuen Datenplattform eine vollständige Organisationsstruktur rund um den Umgang mit Unternehmensdaten …

ALPLA: Plattform-Services sorgen für optimale Betriebssicherheit

Die weltweite Datenplattform von ALPLA liefert immer pünktlich die richtigen Zahlen. Das Geheimnis liegt in einem professionellen Betriebsservice, der bereits bei der …

Steinbruch 4.0 – Fabric besteht bei Basalt den IoT-Test

Microsoft Fabric feiert die ersten Praxiserfolge. Bei der Basalt AG ermöglicht die innovative Cloud-Plattform nun die geschäftliche Nutzung von IoT-Daten aus …

igus verbessert Kundenerlebnis durch Automatisierung

Die Kölner igus GmbH ermöglicht mit einer Celonis-Plattform die systematische Optimierung und Automatisierung der unternehmensweiten Prozesslandschaft. Erfahren Sie, wie …

igus: Vorbildlicher Einstieg in die Industrie 4.0

igus schafft mit einer Cloud-Plattform die technologische Basis, um Maschinen und Prozesse unternehmensweit zu vernetzen. Lesen Sie, wie die Verantwortlichen vorgegangen …

ALPLA – Wie ein Weltkonzern mit einer Datenstrategie sein Reporting erneuert

Die ALPLA Gruppe hat ihr weltweites Reporting auf Basis einer Azure Plattform neu aufgestellt. Erfahren Sie, wie die Verantwortlichen vorgegangen sind. …

MALZERS führt Bäckerei-Geschäft in die digitale Zukunft

MALZERS Backstube setzt bei der unternehmensweiten Datenanalyse nun voll auf die Cloud. Lesen Sie mehr zu den Beweggründen und dem Nutzen. …

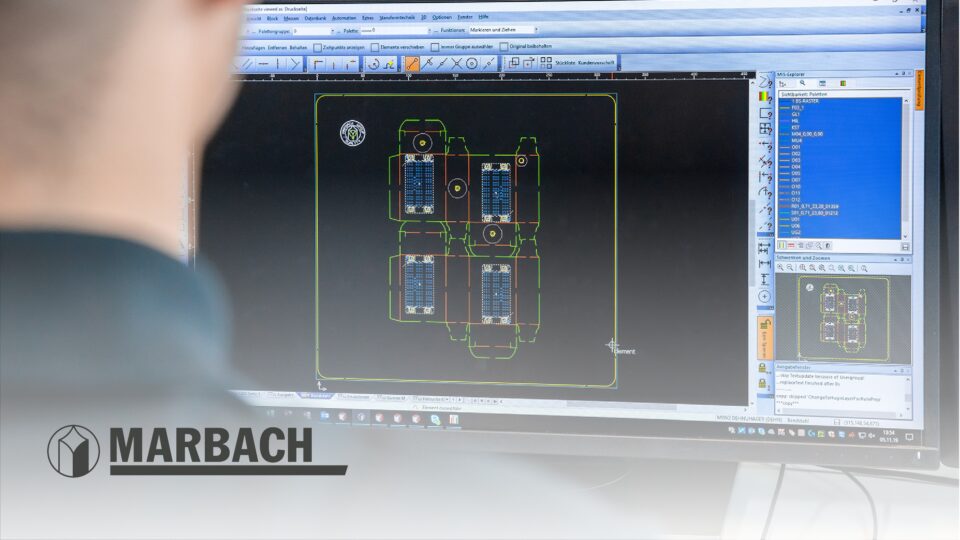

Marbach-Gruppe: Sichere Unternehmenssteuerung in schnelllebigen Märkten

Die Marbach-Gruppe hat mit einer zentralen Cloud-Plattform die Grundlage für die Digitalisierung des gesamten Geschäftes geschaffen. Die Verantwortlichen haben zunächst …

DEHN intensiviert mit Daten die Kundenbeziehungen

Die DEHN SE hat sich mit einer Cloud-Plattform auf den Weg in die digitale Zukunft gemacht. Das Unternehmen profitiert von faktenbasierte Entscheidungen auf allen …

Dr. Pfleger gewinnt neue geschäftliche Werte aus SAP Daten

Der Arzneimittelhersteller Dr. Pfleger hat seine gesamten Geschäftsdaten auf einer digitalen Cloud-Plattform zusammengeführt. SAP Daten lassen sich nun im Rahmen von …

Isabellenhütte startet mit Data Strategy Assessment in die digitale Zukunft

Durch das Data Strategy Assessment von ORAYLIS hat die Isabellenhütte Ihre Anforderungen an eine neue Datenlösung in atemberaubender Geschwindigkeit auf den Punkt bringen …